Da quebra de rochas à durabilidade: análise aprofundada do projeto estrutural da broca de perfuração de fundo de poço

Com o avanço contínuo da tecnologia de detonação de poços profundos e mineração, as brocas de perfuração de fundo de poço se popularizaram rapidamente em todo o mundo desde o seu surgimento devido às suas vantagens significativas, como alta eficiência, segurança e proteção ambiental, estrutura simples e operação conveniente. No entanto, devido ao seu ambiente de trabalho hostil e a muitos fatores incontroláveis e imprevistos durante o processo de operação, as brocas de perfuração de fundo de poço são muito propensas a vários tipos de danos durante o uso, o que reduz significativamente sua vida útil. A prática de longo prazo demonstrou que existem muitos fatores que afetam a vida útil da broca. Além de condições externas, como ambiente de trabalho, modo de operação, pressão de trabalho e estrutura geológica, bem como fatores internos, como material do corpo da broca e desempenho do dente de carboneto, o impacto da estrutura da broca em sua vida útil não deve ser subestimado. Entre eles, o formato do dente de liga, a distribuição, o ângulo de inclinação externo, a ranhura de descarga de pó da cabeça ou o tanque de água e outros projetos estruturais da broca desempenham um papel importante na melhoria da vida útil da broca.

1. Mecanismo de quebra de rochas de brocas de perfuração de fundo de poço

Para projetar uma estrutura de broca de perfuração de alta qualidade, é necessário primeiro esclarecer seu mecanismo de quebra de rocha. A broca de perfuração transmite principalmente a onda de choque gerada pelo martelo e impacta a superfície da rocha em alta frequência, causando a formação de fissuras radiais e a quebra da rocha. Sob a rotação da haste de perfuração, a rocha é comprimida, britada e removida. A perfuração e a escavação são o resultado da ação combinada de impacto de alta frequência e raspagem contínua. Ao mesmo tempo, sob o impulso do fluxo de ar de alta pressão, os detritos de rocha britada são descarregados para fora do furo para atingir o objetivo da perfuração.

2. Análise estrutural de brocas de perfuração de fundo de poço

A broca de perfuração de fundo de poço é composta principalmente de um corpo de aço (corpo de calça), um tubo de náilon na cauda da broca, dentes de carboneto e um sistema de sopro de exaustão de pó.

(I) Estrutura do corpo da calça de brocas de perfuração de fundo de poço

Como base da broca, o corpo da broca desempenha um papel importante na transmissão de ondas de choque, na fixação de dentes de liga e na transmissão de torque. Sua estrutura é semelhante à de um eixo escalonado estriado, mas é diferente das peças comuns de eixo estriado. Ele precisa suportar o impacto axial de alta frequência do martelo enquanto transmite torque, e as condições de trabalho são extremamente adversas.

Ao projetar os parâmetros estruturais da parte de conexão da broca de perfuração de fundo de poço, a relação de correspondência do tamanho da estria é crucial. Algumas empresas desconhecem os requisitos de precisão dimensional das ferramentas de perfuração para mineração e tendem a ignorar a relação de correspondência entre os elementos durante o projeto e o processamento. Algumas empresas que não conseguem produzir brocas de impacto frequentemente utilizam um ajuste com folga maior para garantir que as brocas sejam compatíveis com martelos de outras empresas. Isso torna as brocas suscetíveis à força de impacto circunferencial instantânea adicionada pela luva estriada do martelo durante o uso, e quanto maior a folga, mais óbvio o impacto. Quando o pico de força de cisalhamento gerado pela força de impacto circunferencial e a tensão positiva causada pela força de impacto axial de alta frequência excedem a tensão admissível do material do corpo da broca, isso fará com que o corpo da broca se quebre, colapse e os dentes de liga se quebrem, afetando significativamente a vida útil da broca. Além disso, a folga de correspondência excessiva também causará perda de energia durante o funcionamento da broca, reduzindo a eficiência da produção. Portanto, ao determinar os parâmetros da peça de conexão da broca, deve-se usar um ajuste com folga pequena, tanto quanto possível, para reduzir a perda de energia e os danos à broca, garantindo, ao mesmo tempo, a intercambialidade do produto.

(II) Dentes de liga de brocas de perfuração de fundo de poço

Os dentes de carboneto são responsáveis por receber as ondas de tensão de alta frequência do martelo e transmiti-las à superfície da rocha para participar do trabalho de corte. As forças durante a operação são complexas, especialmente os dentes de liga de borda, que são propensos a momentos de flexão e torque sob a ação da força de impacto de alta frequência, resultando em dentes quebrados ou quebrados. Portanto, ao projetar a broca, é necessário considerar completamente o grau da liga, o formato e a distribuição dos dentes, e selecioná-los de acordo com a dureza das diferentes rochas, estruturas geológicas e condições de trabalho.

Formato dos dentes de liga

• Dentes cônicos: O formato do dente é afiado, a área de contato com a rocha é pequena durante a operação, a resistência é pequena, é fácil invadir a rocha e a velocidade de escavação é rápida. No entanto, devido ao seu volume fino, baixa resistência à flexão e torção, alta altura do dente após a fixação, grande momento fletor durante a operação e fácil quebra. É adequado para pressão de trabalho abaixo de 1,6 MPa, dureza da rocha de aproximadamente Porto Rico f = 14, sem camada intermediária de trincas e boa estrutura geológica. Sob essas condições, os indicadores econômicos e técnicos são significativos. O formato do dente parabólico ou em forma de bala que surgiu nos últimos anos combina as vantagens dos dentes cônicos e melhora efetivamente a resistência à flexão e torção e a vida útil dos dentes de liga.

• Dentes esféricos: possuem excelente resistência à flexão e torção, excelente desempenho em tenacidade e resistência ao impacto, coroa esférica completa, maior capacidade de desgaste, longa vida útil, amplamente utilizados em diversos ambientes geológicos com pressão de trabalho e dureza de rocha, especialmente em áreas de alta pressão acima de 1,6 MPa e estruturas geológicas complexas (como camadas intermediárias e fissuras). A desvantagem é que a área de contato com a rocha é grande, a resistência ao atrito é grande e a velocidade de escavação e a eficiência do trabalho são afetadas.

• Dentes em cunha: estrutura especial, grande capacidade de desgaste, alta altura do dente, alta velocidade de escavação, longa vida útil e desempenho econômico significativo em ambientes com baixa pressão de trabalho, dureza da rocha abaixo de f=14 e boas condições geológicas.

Dentes de liga de diferentes formatos têm suas próprias aplicações e características. O tipo de dente apropriado deve ser selecionado por meio de experimentos e combinado com as condições reais.

▶ Distribuição e número de dentes de liga

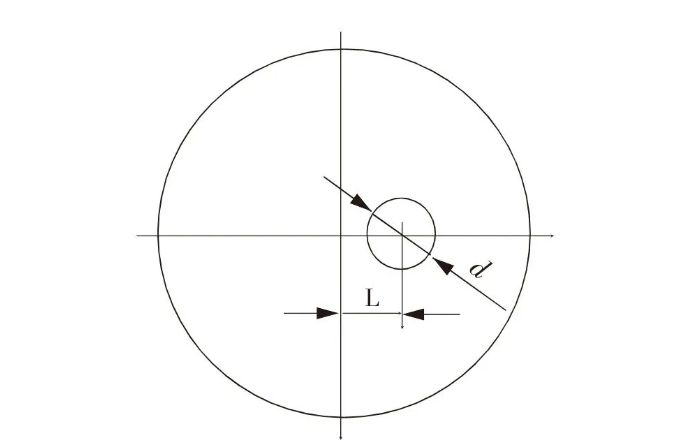

• Com base no mecanismo de quebra de rochas das brocas de perfuração de fundo de poço, considerando-se a economia de produção e a confiabilidade do trabalho, utiliza-se frequentemente um método de arranjo de dentes assimétricos não contínuos e excêntricos. Excentricidade significa que o primeiro dente no centro da cabeça da broca é deslocado do centro da broca por L, que geralmente é 2/3 do diâmetro d do dente de liga central (ver Figura 1), de modo que o dente de liga execute um movimento de corte circular em torno de um determinado ponto durante a operação, garantindo que a remoção de rochas seja realizada de forma completa e eficaz.

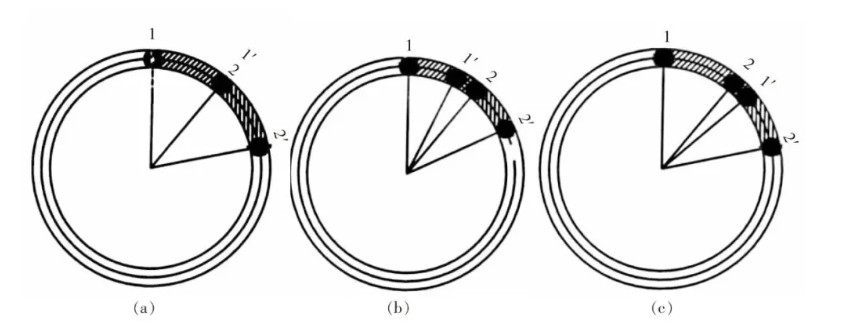

O arranjo assimétrico dos dentes garante a estabilidade e a confiabilidade do corte de perfuração com base na excentricidade. O arranjo descontínuo dos dentes parte da economia. Com a premissa de garantir o efeito de corte, um número limitado de dentes de liga é razoavelmente disposto para que os dentes de liga sejam tensionados uniformemente e removam completamente a rocha no fundo do furo. O número mínimo de dentes de liga dos dentes laterais pode ser calculado e determinado pela fórmula empírica Nmin ≥ k f1 /f2 (Nmin é o número mínimo de dentes de liga dos dentes laterais, f1 é a frequência de impacto, f2 é a frequência de rotação, k é o coeficiente empírico, geralmente 1,2 - 1,3). Esta fórmula é o número ideal de dentes para garantir a remoção da rocha dentro de um ciclo de rotação (como mostrado na Figura 2a). Se o número de dentes for muito pequeno, a situação ocorrerá (como mostrado na Figura 2b). A rocha que não puder ser completamente removida na primeira frequência de impacto não apenas completará a tarefa de remoção de rocha deste impacto, mas também removerá a rocha que não foi removida na frequência de impacto anterior sob a mesma taxa de avanço após a segunda frequência de impacto. Isso fará com que a força instantânea sobre os dentes da liga aumente acentuadamente. Quando o limite de resistência da liga for excedido, os dentes da liga quebrarão e a broca será descartada. Portanto, ao projetar o número real de dentes da liga, o coeficiente empírico k deve ser multiplicado para eliminar essa possibilidade. Ou seja, dentro de uma frequência de impacto, a soma dos comprimentos de arco das trajetórias de corte de cada dente da liga é maior que a circunferência do círculo onde o dente da liga está localizado (como mostrado na Figura 2c). Isso pode garantir que a rocha seja completamente removida e a força em cada dente possa ser adequadamente reduzida para evitar danos causados por resistência de corte instantânea excessiva. No entanto, quanto mais dentes da liga, melhor. Muitos dentes de liga aumentarão os custos, aumentarão a resistência ao atrito, reduzirão o espaço de descarga de pó e afetarão o efeito da descarga de pó.

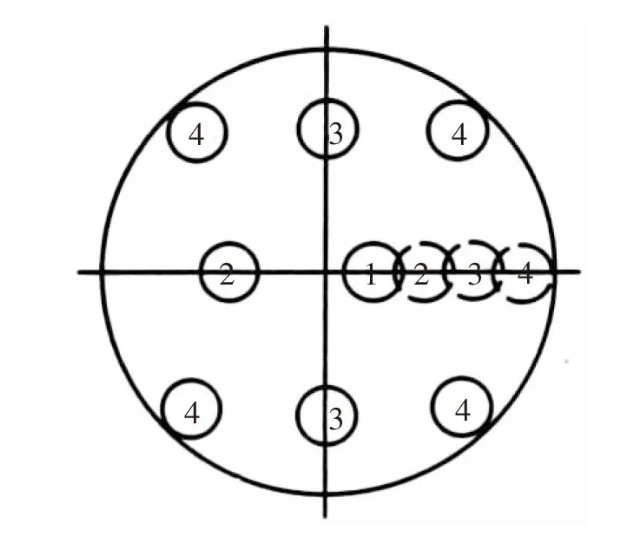

Os dentes de liga metálica na parte superior da broca devem ser dispostos o mínimo possível, garantindo o efeito de corte, para que cada dente seja tensionado uniformemente e a eficiência de quebra de rochas seja melhorada. Ao definir o número e a posição dos dentes de liga metálica, certifique-se de que as projeções de cada dente em uma determinada direção sejam escalonadas e que não haja folga (ver Figura 3) para evitar que rochas não cortadas afetem a velocidade de escavação e a vida útil da broca.

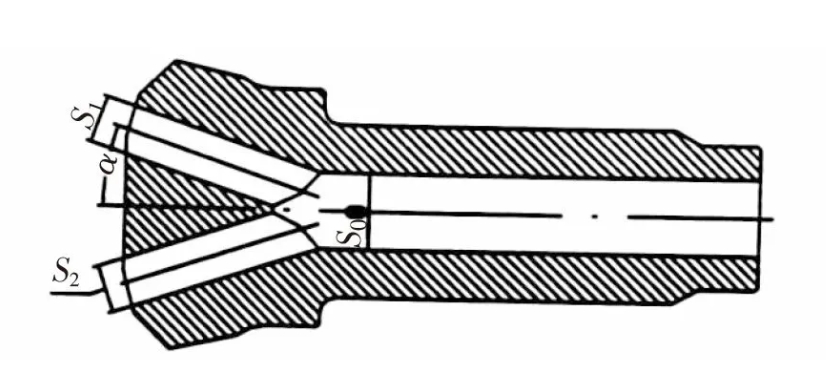

(III) Sistema de exaustão e sopro de pó de broca

O sistema de exaustão e sopro de pó da broca de perfuração de fundo de poço consiste no furo da cauda da broca, no furo de sopro da superfície superior e nas ranhuras de exaustão de pó superior e lateral (ver Figura 4). O furo de sopro da superfície superior e o furo da cauda são espacialmente escalonados. Ao projetar, é necessário considerar de forma abrangente fatores como diâmetro da broca, pressão do ar de trabalho, consumo de ar e diâmetro do furo da cauda para garantir que todos os elementos correspondam. Normalmente, quando a pressão do ar é constante, a soma das áreas da seção transversal de cada furo de sopro deve ser menor que a área da seção transversal do furo da cauda (S1 + S2 +... + Sn ≤ S0, S0 é a área da seção transversal do furo da cauda da broca, S1, S2, Sn são as áreas da seção transversal de cada furo de sopro). Essa estrutura pode desempenhar um papel no armazenamento de gás, compensar a perda de energia e pressão do fluxo de ar de alta pressão na tubulação e facilitar a remoção de pó e escória.

O ângulo de injeção α do furo de sopro (o ângulo entre o eixo do furo de injeção e o eixo central da broca) geralmente aumenta com o aumento da pressão do ar de trabalho. Testes mostram que quanto maior a pressão do ar de trabalho, mais próximo o fluxo de ar de alta pressão e o pó de rocha se movem da superfície de corte da rocha, o que é propício para a remoção de escória. Neste momento, o ângulo de injeção α deve ser considerado um valor maior. Se a pressão do ar for alta e o ângulo de injeção α for muito pequeno, o pó se moverá na superfície de aço da cabeça da broca após ser refletido pelo fundo do furo, agravando a abrasão do corpo de aço, causando a exposição e quebra dos dentes intermediários, e encurtando a vida útil da broca.

A profundidade da ranhura de descarga de pó deve ser selecionada de forma criteriosa, de acordo com fatores como a pressão do ar de trabalho e a dureza da rocha. Quanto maior a pressão de trabalho ou a dureza da rocha, menor a profundidade da ranhura de descarga de pó; caso contrário, será maior. A profundidade da ranhura superior de descarga de pó não deve exceder a profundidade do dente central pressionado no corpo de aço, e a profundidade da ranhura lateral de descarga de pó não deve exceder a posição da linha central do dente de liga lateral, para não reduzir a capacidade do corpo de aço de resistir a forças externas, causar colapso e perda de dentes e afetar a vida útil da broca.