íon de ferramentas de perfuração de rocha para minas subterrâneas e túneis

A demanda por ferramentas de perfuração de rocha

A cadeia de ferramentas de perfuração de rochas é o último elo de todo o sistema de perfuração de rochas. Todo o sistema da ferramenta de perfuração inclui: cauda da haste, luva de conexão, haste de perfuração e broca.

Todo o sistema de ferramentas de perfuração requer tecnologia de processamento precisa e tolerâncias de processamento ideais para permitir que todo o sistema tenha melhor qualidade e desempenho de perfuração de rochas. Da mesma forma, todo o sistema, incluindo equipamentos de perfuração, perfuratrizes e sistemas de ferramentas de perfuração, precisa ser ajustado adequadamente de acordo com condições e aplicações especiais de perfuração de rochas. Todo o sistema de ferramentas de perfuração de rochas precisa atender aos seguintes requisitos:

1. Características de perfuração de alta velocidade.

As modernas perfuratrizes hidráulicas fornecem potência incomparável para ferramentas de perfuração de rocha. Durante o processo de trabalho, as ferramentas de perfuração de rocha são submetidas a fortes tensões de compressão, tensão de tração, desgaste da rosca, aquecimento por fricção e erosão da rocha.

2. Características de demanda dos materiais das ferramentas de perfuração.

Na complicada situação acima mencionada, o material da ferramenta de perfuração de rocha deve ter quatro características. (1) Robustez. Para obter perda mínima de energia e verticalidade de perfuração ideal, os materiais das ferramentas de perfuração devem ter boa robustez e dimensões razoáveis da ferramenta de perfuração. (2) Resistência à fadiga. No processo de trabalho do sistema de ferramentas de perfuração, a broca deve ter uma resistência à fadiga extremamente alta, que é submetida a tensões de compressão e tensões de tração extremamente altas em uma frequência muito alta. (3) Alta resistência. Trabalhar com perfuratrizes de alta potência requer resistência extremamente alta do sistema da ferramenta de perfuração para minimizar a possibilidade de fratura da ferramenta de perfuração. (4) Alta resistência ao desgaste. Para ferramentas de perfuração de rocha, a alta resistência ao desgaste pode garantir uma vida útil mais longa da rosca. Os requisitos para a parte de liga da broca são especialmente mais elevados. As quatro características acima das ferramentas de perfuração de rocha não são uma relação positiva, nem mesmo negativa.

Portanto, ao alcançar maior economia de perfuração, qualidade de perfuração, seleção de materiais, design de produto e processos avançados de tratamento térmico, as quatro características acima são otimizadas para alcançar o melhor desempenho.

3. Características de perfuração.

No processo de perfuração subterrânea, características importantes de perfuração incluem principalmente os seguintes aspectos.

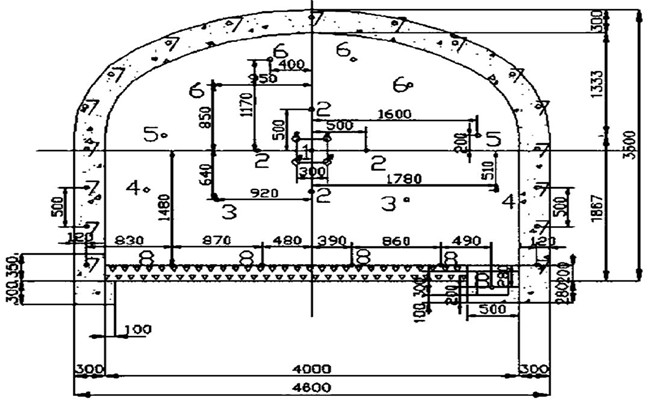

(1) Diâmetro de perfuração. A seleção da abertura requer consideração abrangente do tamanho da estrada, especificações da plataforma de perfuração, potência da perfuratriz, profundidade do furo, método de detonação e dureza da rocha. Resumindo, a escolha da abertura precisa ser considerada principalmente: o número de furos na face de trabalho, o número de detonações necessárias, a precisão da perfuração e o tamanho das partículas que quebram a rocha, os requisitos de suporte da estrada e o número de concreto projetado.

(2) Profundidade do furo. Antes de projetar e organizar os furos, é necessário considerar de forma abrangente a profundidade da perfuração. Para alcançar o equilíbrio ideal entre a profundidade de perfuração e os turnos de perfuração, também é necessário considerar de forma abrangente as condições da rocha, os planos de trabalho e os arranjos de turnos. Nas operações rodoviárias, o objetivo mais importante é alcançar a máxima metragem rodoviária de passagem única.

(3) A verticalidade do furo. Da mesma forma, existem muitos factores que afectam a verticalidade do furo. Para alcançar maior produtividade, a precisão da perfuração é tão importante quanto a velocidade de perfuração. Portanto, a qualidade da perfuração é tão importante quanto o número de furos por hora. Furos verticais ideais podem alcançar melhor eficiência de jateamento. O desvio do furo é geralmente devido ao furo não reto, má abertura do furo e desvio devido às condições da rocha. A ferramenta de perfuração correta pode minimizar o desvio durante o processo de perfuração.

4. Remoção de escória.

A velocidade de perfuração eficiente é inseparável de um efeito eficaz de descarga de escória. Pelo contrário, reduzirá a vida útil da ferramenta de perfuração, acelerará o desgaste do equipamento de perfuração, reduzirá a velocidade e a precisão da perfuração. Em suma, se não for possível obter uma escória eficaz, a economia de toda a operação será grandemente reduzida.

5. Alargamento.

No processo de perfuração e detonação de túneis, geralmente é usado um furo cortado com diâmetro de 64-127 mm no centro. Na operação real, um pequeno furo de 35-45 mm é perfurado primeiro para garantir a precisão do furo cortado e reduzir o consumo de ferramentas de perfuração. O objetivo principal é obter antecipadamente um espaço para expansão da detonação para obter um melhor efeito de detonação e profundidade efetiva.

Escolha de ferramentas de perfuração de rocha

No processo de construção de estradas, as empresas costumam escolher o equipamento correspondente de acordo com o tamanho da estrada, resistência à compressão da rocha, compactação e integridade da rocha. Atualmente, as perfuratrizes de suporte para equipamentos domésticos de perfuração de rocha incluem principalmente HLX5 e HL500 da Sandvik, COP1238, COP1638, COP1838, RD18U da Epiroc, HC25, HC28, HC50, HC95, HC109 da Montabert e YDH210 da YONDA. Essas perfuratrizes avançadas e de alta potência têm requisitos extremamente elevados para o desempenho das ferramentas de perfuração. A escolha correta das ferramentas de perfuração proporcionará garantias básicas e condições necessárias para uma perfuração eficiente e de alta qualidade.

A escolha da haste: A haste desempenha um papel extremamente importante na cadeia de ferramentas de perfuração, transmitindo principalmente torque, pressão de propulsão e pressão de impacto. Deve não apenas suportar a energia de impacto, mas também suportar a rotação causada pela rocha de fricção durante a perfuração. Torque. A base básica para a seleção vem do modelo e das especificações da perfuratriz, e o comprimento da haste é considerado em conjunto com o comprimento da viga propulsora e do tubo de perfuração. Como a cauda da haste está intimamente conectada à perfuratriz, o projeto da estrutura interna da perfuratriz já determinou o diâmetro da cauda da haste, o tamanho da estria rotativa e a localização do orifício de drenagem. Portanto, uma haste de longa vida, alto desempenho e alta estabilidade deve ser selecionada para evitar danos à estrutura interna da perfuratriz devido a falhas anormais da haste.

Entre as plataformas de perfuração geral mencionadas acima, as perfuratrizes HLX5 ou Cop1838ME/HE são frequentemente equipadas. Na maioria dos casos é adotada uma conexão roscada de 38mm, ou seja, T38 ou R38. A escolha da rosca T ou R é baseada principalmente nas condições da rocha e nas necessidades de trabalho. Suas principais características são as seguintes:

A rosca R, também chamada de rosca ondulada, pode ser firmemente conectada com uma pequena força de giro. Em outras palavras, a conexão roscada em forma de onda é mais apertada, reduzindo assim a perda no processo de transferência de energia e também reduzindo o calor gerado pelo afrouxamento. De outro ângulo, o fio ondulado não é fácil de desmontar. Se o equipamento puder fornecer uma força de propulsão grande o suficiente para fornecer uma força de giro grande o suficiente, a rosca T será uma escolha melhor. A rosca T, também chamada de rosca retangular, possui passo mais alto e maior superfície de contato. Portanto, possui características de resistência ao desgaste e fácil desmontagem.

Seleção da bucha de conexão: Se as extremidades de conexão da haste e da haste de perfuração forem rosqueadas internamente ou externamente, ou se as especificações da rosca forem inconsistentes, uma bucha de conexão será necessária para a conexão. A luva de conexão é usada principalmente para conectar a haste e a haste de perfuração e, ao mesmo tempo, a face final da haste de perfuração e a haste são efetivamente conectadas face a face para transferir energia de maneira eficaz. Nas modernas perfuratrizes de alta potência, a rosca T é a primeira escolha. No processo de operação em estradas, geralmente é usada a luva de conexão T38. Para obter uma transferência de energia mais eficaz e tornar a conexão mais estanque, geralmente é usada uma luva de conexão com diâmetro de 52 mm (T38) em vez da luva de conexão direta T38-55 mm usada em operações externas.

A escolha da haste de perfuração: Como parte mais importante de toda a cadeia de perfuração, a haste de perfuração é usada principalmente para transferir energia durante o processo de perfuração. Em tubos de perfuração de rochas para estradas subterrâneas, seis Kellys são usados na maioria dos casos. Comparado com o tubo de perfuração redondo, o tubo de perfuração hexagonal tem mais materiais, maior resistência à fadiga e todo o tubo de perfuração tem maior rigidez. Se o diâmetro da face final do pistão de impacto estiver mais próximo do diâmetro da face final da haste, a transferência de energia será mais eficaz. Da mesma forma, se o diâmetro da haste de perfuração estiver mais próximo do diâmetro da face final acima mencionado, maior será a transferência de energia para a broca.

Ao mesmo tempo, o menor diâmetro de furo possível da broca requer uma broca menor para que a haste de perfuração obtenha uma transferência de energia eficaz. Este conceito levou ao fato de que o tubo de perfuração é normalmente dividido em três tamanhos nas operações rodoviárias. Tomemos como exemplo o agora comumente usado tubo de perfuração T38-Hex35-R32: a extremidade da haste adota o diâmetro (38 mm) próximo ao da haste, ou seja, T38. A haste de perfuração adota Hex35, ou seja, o diâmetro do círculo inscrito da face final da haste de perfuração é de 35 mm, que é um pouco menor que 38 mm. A broca usa uma rosca menor de 32 mm, ou seja, R32. Este projeto permite que a haste de perfuração suporte maior pressão de impacto e torque rotacional, e pode fornecer roscas com um diâmetro de broca adequado, o que melhora muito a economia e a eficiência da perfuração durante as operações de túnel.

No processo de seleção da haste de perfuração, são considerados principalmente os seguintes fatores: a rosca da extremidade da junta da haste de perfuração; o comprimento do feixe propulsor para determinar o comprimento da haste de perfuração; o diâmetro correto da haste de perfuração permite que ela gire livremente e tenha uma folga razoável. A folga do anel atinge um efeito eficaz de descarga de escória. A folga anular muito grande ou muito pequena afetará seriamente o efeito de descarga de escória; os fatores acima são combinados para determinar a rosca da extremidade da broca.

A escolha da broca: Quanto ao contato final com a rocha, se a broca pode efetivamente usar a energia para quebrar a rocha e reduzir a força de reação tanto quanto possível (a força de reação danificará seriamente a corrente de perfuração e o equipamento), A seleção é particularmente importante.

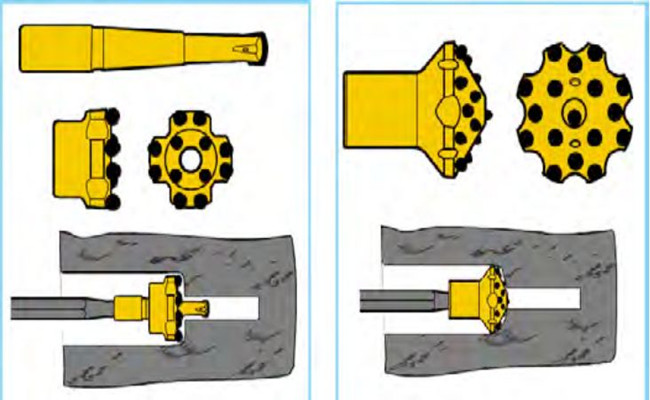

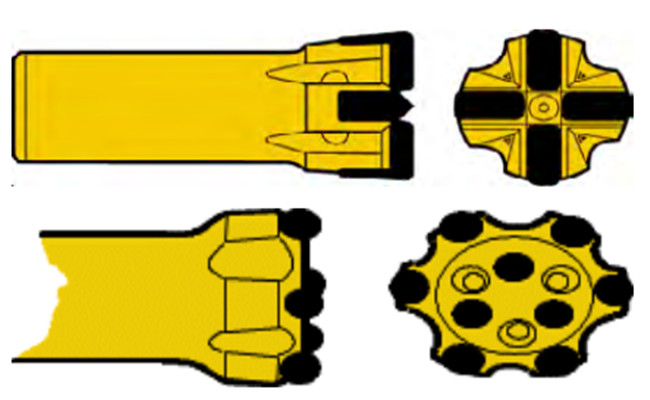

Em todo o sistema de ferramentas de perfuração, o número e o modelo das brocas são frequentemente maiores do que outras ferramentas de perfuração. A broca é uma combinação de um corpo de metal e um metal duro, e geralmente existem dois tipos de brocas de pino e brocas de tipo cruzado. A broca dentada de coluna tornou-se a escolha mais comum atualmente devido à sua maior eficiência de perfuração, melhor resistência ao desgaste e boas características de retificação.

De acordo com diferentes condições de aplicação (condições da rocha, requisitos de perfuração) para selecionar o diâmetro apropriado do dente da coluna de liga, formato, altura de saliência e ângulo do dente lateral. Existem dois tipos principais de opções de formato de liga - brocas de botão e pontas pontiagudas, que consideram principalmente os requisitos de velocidade de perfuração, precisão de perfuração e vida útil da broca. Ressalta-se que a broca de dente afiado também alcançará bons resultados em condições de rocha dura, pois obterá maior resistência à rotação para garantir que a corrente da broca esteja firmemente conectada, além de tornar o furo mais vertical.

Da mesma forma, diferentes designs da parte metálica do corpo da broca têm diferentes requisitos de aplicação. Através do layout diferente da calha de escória e do orifício de drenagem, o design diferente do próprio corpo metálico será adequado para diferentes durezas e abrasões de rochas.